Magazzini 4.0: le parole chiave

seconda parte

Da costo a elemento competitivo, ecco perché essere sostenibili è necessario e indispensabile, non solo per ambiente e società, ma anche per il business.

4 minuti di lettura

Trattare il tema della sostenibilità nei magazzini più moderni vuol dire occuparsi delle tre sfere, ambientale – economica e sociale, che vanno a definirla, ma vuol dire anche trattare i temi dell’automazione e del digitale, che della sostenibilità sono grandi abilitatori se inseriti con intelligenza e lungimiranza.

Inutile nascondersi infatti che le soluzioni 4.0 che favoriscono la sostenibilità sono le stesse che in questi anni hanno abilitato anche modelli di business molto poco sostenibili, sebbene funzionali per chi li ha impostati, a dimostrazione del fatto che, come per tutti gli strumenti, il problema è l’utilizzo che se ne fa.

«Il 4.0 ha cambiato in questi anni la visione del concetto di automazione – spiega il posizionamento e la vision di Jungheinrich Italiana Roberto Lorino, Director Automated Systems ASRS Europe South/ East – l’interconnettività ha infatti portato l’automazione al centro delle discussioni di tutte le aziende. Mentre fino a qualche anno fa si pensava a un enorme investimento molto rigido, possibile solo per grandi gruppi internazionali, negli ultimi anni la 4.0 ha aperto ad alcune visioni strategiche un po’ diverse e quindi anche le PMI in Italia si sono avvicinate al mondo dell’automazione.»

«Per i finanziamenti, – continua Lorino – ma anche come visione strategica, perché con le nuove tecnologie è possibile pensare ad automazioni molto dedicate alle esigenze dei clienti, soluzioni custom dove in base ai prodotti movimentati e ai processi interni aziendali si possono offrireprogetti specifici. Nel nostro caso ci muoviamo storicamente nella movimentazione pallet, ma abbiamo delle soluzioni anche per i colli, sostanzialmente con i due macroprodotti di punta: il trasloelevatore pallet e il miniload. In entrambi i casi con un discorso legato alla 4.0 c’è stato un grosso sviluppo e la tecnologia consente alle aziende utilizzatrici di ridurre gli errori e quindi, con saving, tagli dei costi, dei trasporti, dei tempi per il reintegro e per la gestione dei resi sia per pallet sia per colli. In entrambi i casi, inoltre, le macchine sempre più sono pensate con l’idea di contenere i costi energetici e progettate per recuperare l’energia e riutilizzarla all’interno del magazzino.»

Magazzino che oggi, e probabilmente in prospettiva, è bene ribadirlo, non è più visto come un centro di costo, ma altresì come un elemento competitivo, uno strumento non più utilizzato per proteggersi, ma per sviluppare nuovi mercati e nuovi modelli di business; quindi, un elemento proattivo in cui ha senso investire.

Ed è proprio in questa visione che si riconduce alle tre sfere della sostenibilità in quanto si lavora per impattare meno, dare solidità finanziaria al business e far lavorare meglio le persone.

Tra specializzazione e collaborazione

A questo punto le parole d’ordine sono velocità e precisione che si declinano in uno “spacchettamento” delle funzioni e in una iper-specializzazione delle macchine. Per molti motivi, da un lato perché appunto sbagliare è molto costoso, anche in termini di impatto ambientale, se pensiamo all’e-commerce con tutti i servizi di reso da gestire, dall’altro perché con la riduzione delle dimensioni del trasportato spesso è inutile avere macchine eccessivamente sovradimensionate per quello che devono effettivamente spostare, senza contare che sollevare e spostare orizzontalmente sono due lavori sostanzialmente diversi che ha senso svolgere con macchine differenti.

Altro tema chiave non solo in termini di efficienza, ma anche di sostenibilità inteso come qualità di lavoro, è quello relativo alla robotica.

Molti dei nostri interlocutori, tra cui Massimo Birolo, Global Manufacturing Director di Bonfiglioli e Roberto Lorino, ritengono che nel contesto attuale i robot possano rappresentare un elemento di rigidità, soprattutto in fase di picking. Si pensi alla GDO o all’automotive dove girano prodotti tra loro troppo diversi e poco standardizzati e proprio per questo l’esasperazione della tecnologia può essere perfino controproducente.

L’altra soluzione sul picking è legata al miniload che dà la possibilità di creare il display di pickingdirettamente sullo scaffale, dove l’automazione prepara i contenitori creando un fronte dello scaffale da cui gli operatori possono prelevare la merce guidati da software, in modo da essere estremamente flessibili.

Questa configurazione può essere un esempio di picking assistito, con operatore agevolato dall’automazione»

Un sistema che da un lato va incontro alle necessità di velocità e flessibilità e dall’altro non estremizza gli investimenti.

Arriva l’intelligenza artificiale, cioè l’arte della correlazione

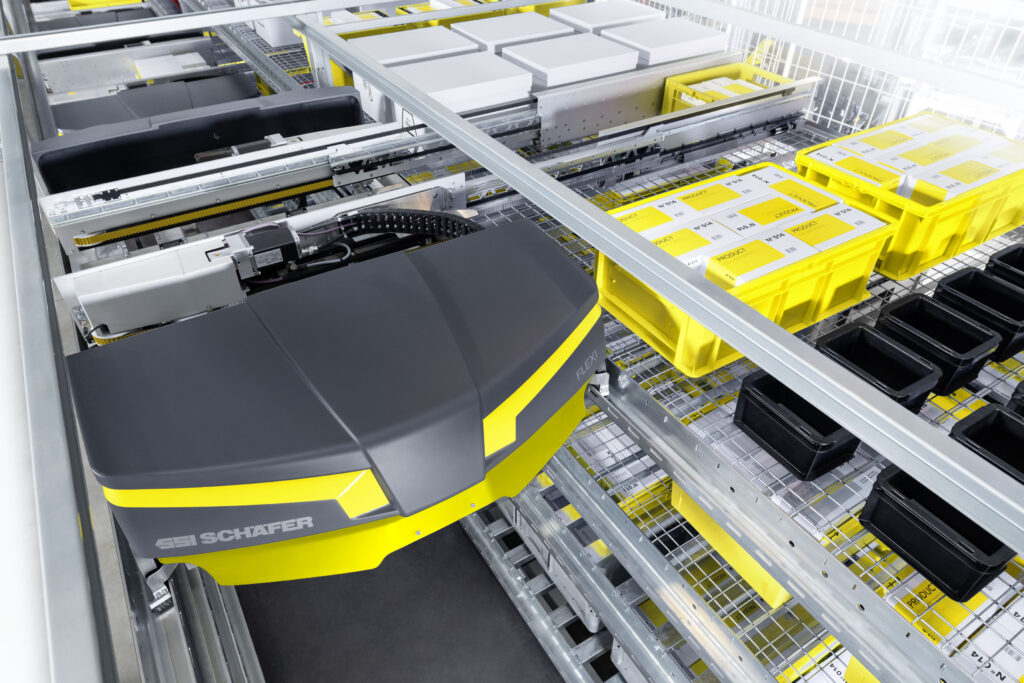

«Il percorso che stiamo vedendo – ci da il suo punto di vista Isabella Longhi, Sales Director Italia INCAS SSI Schäfer – va oltre il 4.0, stiamo parlando di IoT, di 5G, di sistemi di controllo automatico degli oggetti stessi che si autogestiscono»

«Non c’è più una regia superiore che dice all’oggetto relativamente stupido cosa deve fare, ma c’è l’oggetto che in modo più indipendente riesce a interagire con gli altri elementi di campo e riesce ad avere quasi un processo di decisione autonomo. Siamo oltre il 4.0, siamo pronti per questo? Alcuni sì, altri meno. C’è sicuramente una forte spinta tecnologica che può andare in questo senso, grazie a robottini, veicoli autonomi che iniziano a essere pronti per una operatività di questo tipo. Addirittura, la cassetta stessa di plastica che contiene degli oggetti potrebbe avere dell’intelligenza a bordo e potrebbe colloquiare direttamente con il sistema. Dal punto di vista della ricerca e sviluppo ci stiamo muovendo in questo senso, bisogna capire quanto poi le realizzazioni saranno fattibili dal punto di vista economico e quanto gli utenti saranno pronti a gestire una cosa di questo tipo. La direzione però c’è.»

EVO: l’uomo al comando, con l’intelligenza intorno

È uno scenario molto interessante che rispecchia, almeno in parte, quello che sta realizzando Bonfiglioli con il progetto EVO, il nuovo stabilimento su cui hanno lavorato dal 2019. Entrato a regime nel 2022, dopo tre anni costellati da una serie di cigni neri piuttosto importanti (dal Covid al blocco del Canale di Suez, da un attacco hacker che ha bloccato il magazzino fino alla guerra).

Uno stabilimento dove il digital twin comandato da un MES (Manufacturing Execution System)implementato su ogni singolo macchinario in officina è collegato con l’ERP aziendale e quindi al programma di produzione. «Abbiamo un portafoglio ordini in SAP – inizia a descriverci il complesso sistema informatico dello stabilimento, Massimo Birolo – che scatena l’ERP e l’acquisizione dei materiali, registrati in entrata e in uscita tramite RFID. Quindi abbiamo ordini schedulati che entrano in officina e il production planner può programmarli; non abbiamo più l’area di supermarket – ci sembrava uno spreco di spazio coperto e riscaldato – ma abbiamo un magazzino ad alta densità, in cui i piani bassi diventano l’area di supermarket in continua riconfigurazione in modo che i pickeristi abbiano sempre il materiale da recuperare per gli ordini di produzione. Questa fase è regolata dal WMS (Warehouse Management System) che ha il compito, interfacciandosi con il software Nicim che programma la produzione, di verificare continuamente che in basso ci siano sempre i materiali per soddisfare gli ordini di produzione, e di rimandare in alto i materiali che non servono più, in modo da liberare spazio.»

«A questo punto, lanciate le waves di abbassamento vado nel magazzino con l’augmented reality che scannerizza il piano di produzione, legge i QR Code che ci sono nell’area bassa e indirizza i pickeristi ad andare a prelevare il necessario. In un futuro dovrebbe anche ottimizzare la posizione spostando i materiali nelle aree più vicine ai pickeristi in modo da far compiere loro meno strada possibile.

Raccolti i materiali, sono posizionati sugli AGV, che vanno alla linea, scaricano i componenti, la linea li lavora, li riconsegna all’AGV che li porta nell’area di spedizione. Tutti i programmi di produzione fanno la stessa cosa centralizzando l’arrivo nell’area di spedizione dove si ricompongono le linee d’ordine, la shipping list è supportata da augmented reality e scansione RFID, si scannerizzano i colli che fanno parte degli ordini, si portano in spedizione, si chiudono, si preparano in sagoma per uscire e si carica».

Se le best cost country diventano quelle che sanno gestire le tecnologie

In questo modo le matrici di riordino dei materiali e le linee potrebbero essere impostate sul consumo immediato. Quindi non tanto e non solo AI e digital twin applicato alla linea e alle sue macchine in un’ottica di manutenzione predittiva, ma anche direttamente sulle materie prime e sulle componenti da ordinare e produrre.

Un salto in avanti che, in un mondo a risorse scarse e con materie prime ed energia molto costose, potrebbe stravolgere la piramide dei costi. La programmazione e questa sorta di just in time esasperato, infatti, potrebbero essere elementi competitivi fondamentali tanto da ridefinire la classifica delle best cost country destinate a essere quelle in grado di gestire al meglio queste tecnologie. Un fattore quasi rivoluzionario se si pensa che a questo punto nella scelta di dove costruire l’impianto, il costo del lavoro perderebbe tutta la sua importanza divenendo “una variabile” praticamente trascurabile.

L’intralogistica è un fattore abilitante, risolve problemi e crea le condizioni perché si realizzino i processi, i modelli produttivi e quelli di business di imprenditori e industriali di tutto il mondo. Rappresenta inoltre il punto di caduta di moltissime tecnologie che attraverso attenti processi di technology transfer sono riadattate e utilizzate all’interno dei nostri magazzini.

Questo blog, lanciato e curato da INTRALOGISTICA ITALIA, si pone come il luogo dove questi due aspetti si ritrovano. Analizzeremo l’evoluzione dei settori a cui le aziende provider offrono prodotti e soluzioni di nuova generazione. Lo faremo scandagliando le nuove tecnologie cercando di capire come i singoli provider le stanno declinando nell’ottica di offrire un servizio sempre migliore ai propri clienti.

© 2022, INTRALOGISTICA ITALIA / Hannover Fairs International GmbH

LogisticSquare è una iniziativa editoriale della Segreteria Organizzativa di

INTRALOGISTICA ITALIA e appartiene ad Hannover Fairs International GmbH.

Tutti i diritti sono riservati. È vietata la riproduzione anche parziale

di testi, immagini e grafiche se non autorizzata.